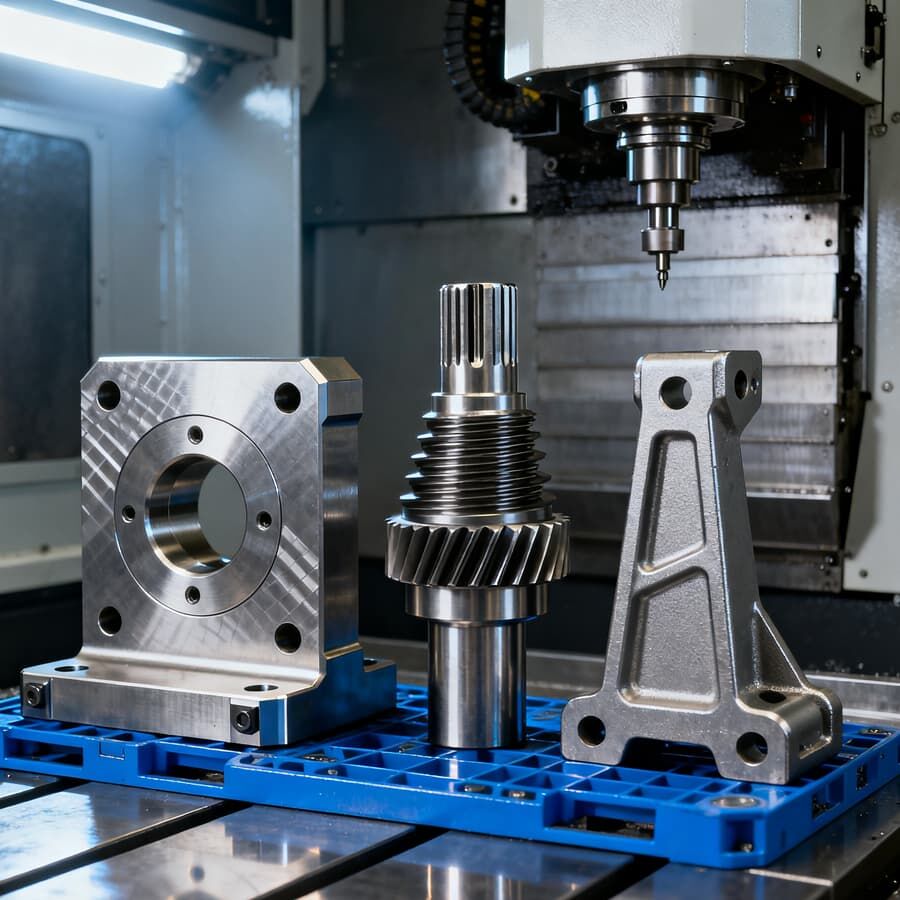

التشغيل الآلي (CNC) للأجزاء الهيكلية والأقواس عالية التحمل - حسب الطلب من الفولاذ الكربوني / سبائك الصلب، مثل 4140 و4340 وQ235

- نظرة عامة

- المنتجات ذات الصلة

I. النواة الخدمة المزايا

- التصنيع الدقيق للمواد عالية القوة لتحقيق أداء متفوق في تحمل الأحمال: نحن متخصصون في تصنيع الفولاذ الكربوني والفولاذ السبائحي مثل 4140 (مقاومة الشد ≥1000 ميجا باسكال بعد التبريد والتسخين)، و4340 (مقاومة الخضوع ≥860 ميجا باسكال)، وQ235 (مقاومة الشد 375-500 ميجا باسكال). تضمن عملية "التخشين + التفريز الدقيق + المعالجة الحرارية" الصلابة الكلية ومقاومة التشوه للأجزاء الهيكلية العاملة تحت أحمال عالية. بالنسبة لمكونات تحمل الأحمال (مثل دعامات المعدات وأجسام الملحقات)، فإن الانحراف بعد التصنيع يكون ≤0.05 مم/م، ويمكنها تحمل أحمال صدمية طويلة الأمد (طاقة الصدمة ≥50 جول)، مما يطيل عمرها الافتراضي بنسبة تزيد عن 60٪ مقارنة بالأجزاء المصمّنة من الفولاذ العادي. - التصنيع المتكامل للملحقات المعقدة والمكونات الهيكلية يحسّن كفاءة التجميع: يدعم هذا النظام التصنيع المعقد للهياكل ذات الأحمال العالية (مثل ملحقات اللحام وملحقات الأدوات) والمكونات الهيكلية الكبيرة (مثل أسِرَّة آلات الأدوات ودعامات الماكينات الإنشائية). يمكنه إنجاز الأسطح المتعددة الجوانب، والأخاديد غير المنتظمة، ومناطق العمل المرتبطة بدرجات، وغيرها من السمات في عملية واحدة، مما يقلل عدد مرات التثبيت من 5 إلى 8 مرات تقليديًا إلى 1-2 مرة فقط. ويتم التحكم في الخطأ التراكمي في تحديد المواقع ضمن ±0.005 مم. ودقة تحديد موقع الملحقات تصل إلى ±0.003 مم، مما يضمن ثبات تثبيت القطعة ويزيد من كفاءة الإنتاج في المراحل اللاحقة.

- تكييف العملية حسب المادة يوازن بين الكفاءة والجودة: تُصمم حلول المعالجة المخصصة وفقًا لخصائص أنواع الصلب الكربوني المختلفة وصلب السبائك. حيث يستخدم صلب السبائك 4140/4340 عملية "التحميص والتلدين المسبق + القطع بالتبريد العميق" لتجنب ارتداء الأداة الناتج عن التصلب الناتج عن العمل. ويستخدم الصلب الكربوني Q235 عملية الطحن عالية السرعة (بسرعة تغذية 800 مم/دقيقة) مع كاسرات رقاقات مخصصة، ما يزيد الكفاءة في المعالجة بنسبة 30٪. كما يدعم ذلك عمليات المعالجة الحرارية اللاحقة مثل التبريد والتسربيب. ويمكن أن تصل صلادة مادة 4140 بعد التبريد السطحي إلى HRC50-55، لتلبية متطلبات مقاومة البلى العالية.

- إمكانية معالجة القطع الكبيرة وبدفعات، وتوصيل مستقر وقابل للتحكم: تتيح هذه الإمكانية معالجة أجزاء هيكلية كبيرة الحجم (النطاق الأقصى للتشغيل: 3000 مم طولًا × 1500 مم عرضًا × 1000 مم ارتفاعًا)، وهي مناسبة لإطارات المعدات الثقيلة، وقواعد التجهيزات الكبيرة، وغيرها من المتطلبات. ومُزوَّد بخمسة مراكز ضخمة للتشغيل العددي CNC وآليتين للكشط البوابية، ويمكن إنتاج الطلبيات الدفعة (أكثر من 100 قطعة) في آنٍ واحد عبر عدة آلات، مما يقلل دورة التسليم بنسبة 20%-25% مقارنة بالمتوسط الصناعي. وتضمن العمليات الموحّدة وفحص القطعة الأولى اتساقًا أبعاديًا بنسبة 99% في الإنتاج الجماعي.

II. النواة التطبيق المناطق

(I) تجهيزات التصنيع الصناعي

- تجهيزات وأدوات اللحام: كتل تحديد المواقع والأذرع المشدودة المصنوعة من سبيكة الصلب 4140 حسب الطلب تضمن قوة عالية، وتمنع انحراف القطعة أثناء اللحام، وتوفر دقة موضعية تبلغ ±0.003 مم، مما يجعلها مناسبة لحام هياكل السيارات والأجزاء الهيكلية للآلات الإنشائية. - تجهيزات التشغيل: ننتج قواعد تجهيزات من الصلب الكربوني Q235 ومقابض دقة من سبيكة الصلب 4340. تكون القواعد صلبة للغاية (انحراف ≤ 0.03 مم/م) وتقدم المقابض قوة تشديد تصل إلى 50 كيلو نيوتن، وهي مناسبة للتشغيل عالي التحميل لمكونات المحاور والأقراص.

(II) أجزاء هيكلية للمعدات الثقيلة

- مكونات آلات الهندسة: ننتج ذراع الحفارة المصنوع من سبيكة الصلب 4340 وموصلات ذراع الرافعة المصنوعة من سبيكة الصلب 4140. توفر هذه المكونات مقاومة شد تساوي أو تزيد عن 900 ميجا باسكال ويمكنها تحمل أحمال ثقيلة على المدى الطويل (يمكن لمكوّن واحد دعم 50-200 طن).

- أجزاء هيكلية لأدوات الآلات: ننتج أسرّة آلات من الصلب الكربوني Q235 وقضبان توجيه وشرائح من الصلب السبائحي 4140. تتم معالجة السرير لإزالة الإجهادات الداخلية، وتكون موازاة قضيب التوجيه ≤0.004 مم/1000 مم، مما يضمن دقة مستقرة في التشغيل.

(ثالثاً) معدات الطاقة والتعدين

- مكونات معدات توربينات الرياح: شفاه مخصصة من الصلب السبائحي 4140 وتثبيتات اتصال أبراج من الصلب الكربوني Q235. تتراوح تسامحات ثقوب البراغي في الشفة بين ±0.005 مم، وهي مناسبة للتشغيل على высотات عالية وتحت أحمال ثقيلة لمعدات توربينات الرياح.

- أجزاء ماكينات التعدين: تصنيع كاشطات مطاحن الفحم من الصلب السبائحي 4340 ولوحات أسنان الكسارات. تؤدي التبريد السطحي إلى صلادة تتراوح بين HRC52-55، مما يوفر مقاومة ممتازة للتآكل ومناسبة للظروف القاسية في مواقع التعدين.

(رابعاً) القوالب والأدوات

- قواعد القوالب ودبابيس التوجيه: إنتاج قواعد قوالب من فولاذ سبائك 4140 ودبابيس توجيه من فولاذ سبائك 4340. استواء القاعدة ≤0.005 مم، وانحراف المحور لدبوس التوجيه ≤0.002 مم. مناسبة للقوالب الكبيرة المستخدمة في الختم والحقن.

- منصات الأدوات: منصات أداة مخصصة ملحومة من الفولاذ الكربوني Q235، بدقة طحن سطحي Ra ≤0.8 ميكرومتر وتحملات شق T بقيمة ±0.01 مم، مناسبة للتثبيت المرن لمجموعة واسعة من القطع.

III. الدعم التكنولوجي الأساسي

- معدات التشغيل الآلي الكبيرة والدقيقة: مجهزة بجهاز تفريز جسرية Taiwan Xiehong CNC-2016 (مسار 2000×1600×800 مم) ومركز تشغيل عمودي German DMG DMF 2600، وتتميز الماكينة بعزم دوران المغزل حتى 120 نيوتن·متر، مما يتيح التشغيل الآلي بكميات كبيرة من فولاذ السبائك عالي القوة مثل 4340. وتستخدم المعدات نظام تحكم مغلق الحلقة بمقياس خطي مع دقة موضعية ±0.002 مم، مما يضمن دقة تشغيل المكونات الهيكلية الكبيرة.

- أدوات متخصصة وأنظمة عملية: باستخدام أدوات كربيد التنجستن-كوبالت السويدية من شركة ساندفيك (للفولاذ السبائحي) وأدوات السيراميك المعدني اليابانية من شركة كيوسرة (للفولاذ الكربوني)، إلى جانب نظام تبريد عالي الضغط (80 بار)، تعالج هذه الأدوات مشكلة التصاق الأداة أثناء تشغيل الفولاذ السبائحي وصعوبات تكسير الشرايد أثناء تشغيل الفولاذ الكربوني. وللمكونات الهيكلية ذات التجويف العميق، يتم تطبيق عملية تفريز طبقات، بحيث يتم قطع كل طبقة بعمق يتراوح بين 0.2-0.5 مم، مما يضمن استقامة جدران التجويف بانحراف لا يزيد عن 0.004 مم. - المعالجة الحرارية والتحكم في الجودة: نحن نتعاون مع مصنّعين متخصصين في المعالجة الحرارية لتوفير خدمات التصلب والتسنين، والتصلب، والتسميد. يمكن أن تصل صلادة فولاذ 4140 بعد التصلب إلى HB220-260، ويمكن أن تصل صلادة فولاذ 4340 بعد التصلب إلى HRC45-50. وتُستخدم في فحص الجودة آلة قياس إحداثيات ثلاثية الأبعاد (بدقة ±0.001 مم)، وآلات اختبار الشد، وآلات اختبار الصدمات للتحقق الكامل من الأبعاد والخصائص الميكانيكية للمكونات الهيكلية لضمان مطابقتها لمعايير الأحمال العالية.

- قدرات تصميم ومحاكاة التجهيزات: لدينا فريق احترافي متخصص في تصميم التجهيزات يمكنه تصميم هياكل التجهيزات بناءً على رسومات قطعة العمل الخاصة بالعميل (2D/3D). نستخدم برامج UG وAutoCAD للنمذجة وبرنامج ANSYS لتحليل محاكاة الإجهاد من أجل تحسين هيكل التحمل للتجهيز، وتجنب الأضرار الناتجة عن تركيز الإجهاد الموضعي، وزيادة عمر التجهيز إلى الحد الأقصى.

رابعاً، الأسئلة الشائعة (FAQs)

- س: بخلاف الدرجات 4140 و4340 وQ235، ما هي درجات الفولاذ الكربوني/الفولاذ السبائحي الأخرى التي يمكن تشغيلها؟ وما الفروقات في تطبيقات هذه الدرجات المختلفة؟

أ: يمكننا أيضًا معالجة سبائك الصلب 20CrMnTi (صلب كاربوريزي، مناسب للتجهيزات المقاومة للتآكل)، والصلب 45# (صلب متوسط الكربون، مناسب للأجزاء الهيكلية العامة)، وQ355B (صلب عالي القوة منخفض السبائك، مناسب للدعامات الكبيرة). تم تصميم الصلب 4140/4340 للتطبيقات العالية التحميل وعالية الدقة؛ ويُستخدم الصلب Q235/Q355B للأجزاء الهيكلية الكبيرة منخفضة التكلفة؛ في حين يُستخدم الصلب 20CrMnTi لمكونات النقل المقاومة للتآكل.

- س: ما هي دقة التشغيل للأجزاء الهيكلية الكبيرة؟ وما هو الحد الأقصى لوزن التشغيل؟

ج: بالنسبة للأجزاء الهيكلية التي يبلغ طولها ≤3000 مم، يكون التحمل البُعدي ±0.01-±0.02 مم، والمسطحية ≤0.008 مم/1000 مم. والحد الأقصى لوزن التشغيل هو 5 أطنان. ويمكننا معالجة الأجزاء التي تزيد أوزانها عن 5 أطنان باستخدام تقنية التشغيل المجزأ والوصل الدقيق، مع تحقيق مسطحية ≤0.01 مم عند نقاط الوصل.

- س: هل يؤثر التلدين على الدقة الأبعادية للجزء؟ كيف يمكن ضمان متطلبات التجميع بعد التلدين؟

ج: قبل التلدين، يتم ترك هامش تشغيل بحجم 0.1-0.3 مم. وبعد التلدين، يتم إجراء تشغيل دقيق لضمان أن التحملات البعدية النهائية تفي بالمعايير المطلوبة. على سبيل المثال، بعد التلدين، يمكن خراطة السطح الموضعي لتركيب 4140 بدقة عالية لاستعادة استوائه إلى ≤0.003 مم، دون التأثير على دقة التجميع.

- س: ما هي دورة التصميم والتشغيل لتركيب مخصص عالي التحميل؟ هل يمكنكم تقديم اقتراحات لتحسين التصميم؟

أ: تتراوح مدة تنفيذ التركيبات البسيطة (مثل وحدات التثبيت ذات المحطة الواحدة) بين 7 إلى 10 أيام؛ بينما تتراوح مدة تنفيذ التركيبات المعقدة (مثل وحدات لحام متعددة المحطات) بين 15 إلى 20 يومًا. يمكننا تقديم اقتراحات لتحسين التصميم، مثل تعديل قوة تثبيت التركيبة بناءً على مادة القطعة، وتحسين توزيع نقاط التموضع لتقليل تركيز الإجهاد، وبالتالي خفض تكاليف تصنيع التركيبات والتآكل الناتج عنها.

- س: كيف يمكن التحكم في التكاليف عند إنتاج كميات كبيرة من الأجزاء الهيكلية عالية التحميل؟ هل هناك كمية طلب دنيا (MOQ)؟

أ: تقل تكاليف الوحدة من خلال العمليات القياسية، وتحسين عمر الأدوات، والإنتاج المتوازي على عدة ماكينات. وكلما زاد حجم الدفعة، زادت ميزة التكلفة بشكل أكبر. ولا توجد متطلبات صارمة لكمية الطلب الحد الأدنى. يمكن تخصيص دفعات صغيرة (1-10 قطع)، ويمكن أن توفر الدفعات الكبيرة (100+ قطعة) خصمًا سعريًا بنسبة 5٪ - 10٪، ويُمكن التفاوض عليه بناءً على كمية الطلب.